拓朗工控设备状态监测与预测维护解决方案

工厂和设备的设计目标就是正常运行,而机器设备故障的发生表面看都是突然而至。联想到——昔日我们总是发出“天有不测之风云”的感叹,而今只要看看气象云图就一目了然。事实上,机器设备的故障总是有迹可循。如果我们的监测水平能够像天气预报所用的卫星云图,对于机器设备的故障也一定可以未雨绸缪,防患于未然

边缘计算使得未来工厂里的预测性维护成为可能,其基础则是设备状态监测能力。这项技术可以密切监控设备发生故障的先兆,并及时向工作人员发出警报。它还可以标定出进行主动维护的最佳时间,最大限度地降低时间和金钱损失。

当传感器遍布工厂和生产线,就会获得大量的数据,可以察觉任何影响生产绩效或预示机械故障的变化。来自传感器的信息由软件驱动的智能网关实时摄取,在尽可能靠近设备的地方进行处理,这就使边缘计算。它可以降低数据进入远程云服务器并返回时产生的延迟,让生产线和设备的性能更高,数据成本更低,网络瓶颈更少,安全性更高。

就像是覆盖大地的气象观测站以及由此形成的气象观测网可以让我们预知天气变化,遍布在工厂车间和设备中的传感器和边缘计算部件所形成的网络,可以消除工业生产中的大部分不确定性,让我们对于机器故障做到未雨绸缪、防患未然。

工厂设备发生机械故障,这会带来高昂的代价。自第一次工业革命以来,这个问题一直困扰着工业企业。机器设备停机耽误生产以及修复设备的成本尚可以估算,而更糟糕的是,有缺陷的产品最终很可能会落入消费者手中。如果机器发生故障却没有停机继续生产出了次品、废品,由此产生的代价是难以估量的,甚至给企业品牌带来根本无法挽回的损失。所幸的是,在以工业物联网武装起来的未来工厂里,这种损失将会完全得到避免。

换一个方向思考,在传统的工厂里,我们有时为了避免上述损失,很可能会进行不必要的昂贵维护和零配件更换。举个我们熟悉的例子,你拥有一辆宝马汽车,4S店的服务人员会定期为你进行检查和维修,有时他们会建议你更换实际上可能不需要更换的部件,而你却因为担心自己的车辆和安全而勉强同意。预测性维护就可以避免这种仅仅因为猜测而付出的高昂代价。它可以为你提供确切的信息,确保机器零部件仍然良好、还不需要更换,也不会造成生产中断,由此所获得的经济效益可谓价值连城!

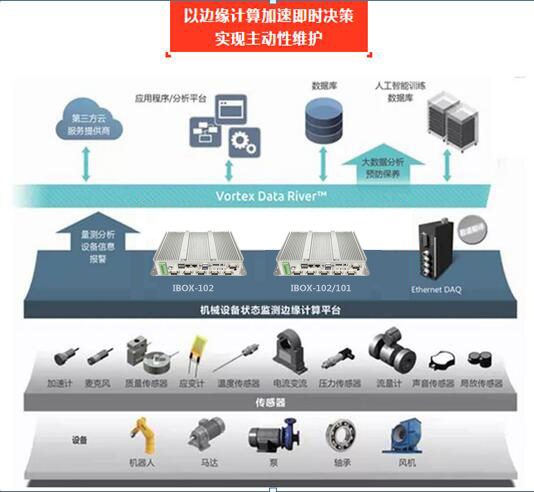

以边缘计算加速即时决策实现主动性维护

拓朗工控创新的一体化设备状态监测边缘计算平台兼具数据收集、分析与上传等一站式完整功能,借助内建的专家系统进行实时分析,可将分析结果上传至数据中心,缩短数据上云的时间差,更快速地连接ERP/MES等上层应用系统。工业企业用户可以根据实时的机台运行状况构建有效的动态预防性保养策略,以此确保良好地机台运行状况,提升设备可靠性。

化繁为简、加速部署,这是拓朗工控设备状态监测及预测性维护解决方案的首要特色。例如,有别于市场上传统的组合式解决方案,拓朗IPC-BOX102采用一体化设计,可完成数据采集、数据上传,然后还可交由专家系统进行实时分析。同时,这套解决方案还可连接生产信息系统,形成一站式的机台设备状态监测流程,大幅加速工业企业客户的开通部署,缩短整体开发时间

功能全面、应用范围广,这是拓朗工控设备状态监测及预测性维护解决方案的另一大特色。比如吊装设备、真空泵、空气压缩机和其他选装设备,在许多制造和加工流程中都是必不可少的。各类设备如果意外发生故障,都会导致生产停止,进而造成巨大的损失。拓朗工控设备状态监测解决方案取代了传统的人工监测,可以提供24小时全天候的在线监测和故障预测,实现设备状态的精确控制,并提供实时的回应维护。

拓朗工控设备状态监测及预测性维护解决方案的一个典型应用案例就是数控机床,这种设备需要经常检查和定期更换刀具。传统的方式需要多名工人负责其维护工作,但采用IPC-BOX102仅需一名工人即可实时监控多台机器的状态。测量数控机床振动变化的数据,可以帮助维护工程师确定机床的整体健康状况。某些振动变化表明需要调整相关的工艺参数,例如通过修改主轴转速或者更换切割工具,可避免潜在的更大危害。一旦发生不平衡、共振或者错位导致机器振动超出其可承受的范围,就表明设备面临受损或者彻底损坏的威胁。还有一些振动信号甚至可以暗示不同的问题,如连接器不平衡、轴承破裂或者紧固件松动。这些故障及时得到识别与修复,就可以使易磨损部件的使用寿命最大化。

总体来看,预测性维护是未来工厂最具变革性的要素之一。这种技术将会将未来工厂生产运营中的不确定性降至最低程度。拓朗工控作为领先的边缘计算解决方案提供商,不仅可以借助于先进精准的算法对来自设备和生产线上的数据做出高效的分析以及精准的解读,而且可以通过积累长期的历史数据,追踪那些人类根本不可能察觉的细微差别,将产品质量及其稳定性提升到前所未有的水平。